切削条件の変更で劇的変化

加工技術

2019.09.20

材質:S50C

マシニングセンターによる切削加工

平坦部の加工面粗度に不満を抱えていました。

手始めに普段から使っている、主に平坦部を加工するための切削工具の加工条件を色々と変えてみました。

切削速度「V」を速くしてみたり、遅くしてみたり、

切削送り「F」を速くしてみたり、遅くしてみたり、

仕上げ加工残し量を変えてみたり、

工具は変えずに切削条件だけを変えていきましたが、それほど大きな変化は見られませんでした。

次に、色々と切削工具を変えてみました。

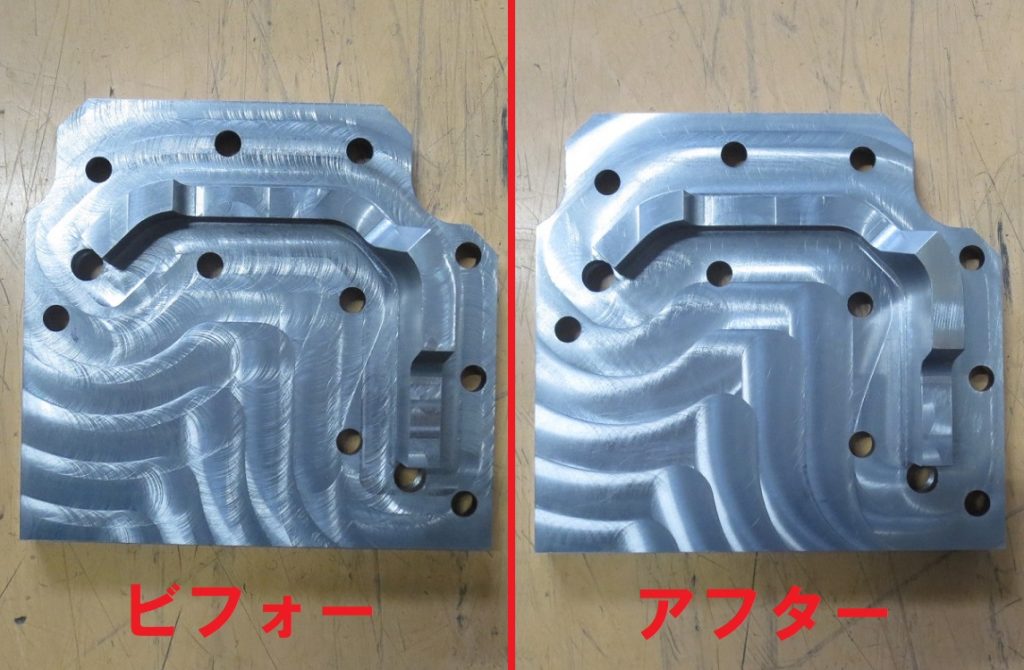

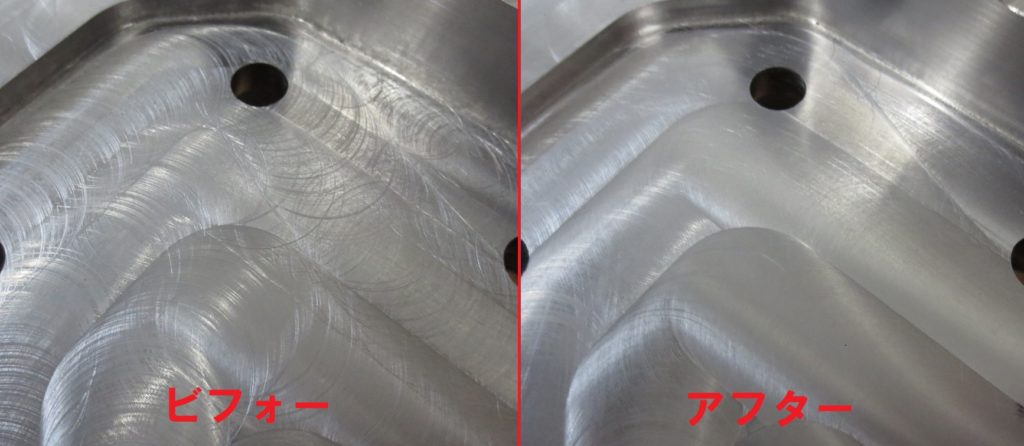

社内で保有していて、このワークで使えそうな工具を一通り試してみて、中でも一番キレイに加工できた切削工具を採用した結果が、下方の写真の左側「ビフォー」になります。

この時点では一番キレイだったので、一定の満足はしていたのですが、やっぱりキレイと言える状態ではありません。

切削工具も、加工データのそのままで、回転数だけを1.6倍で加工をしてみました。

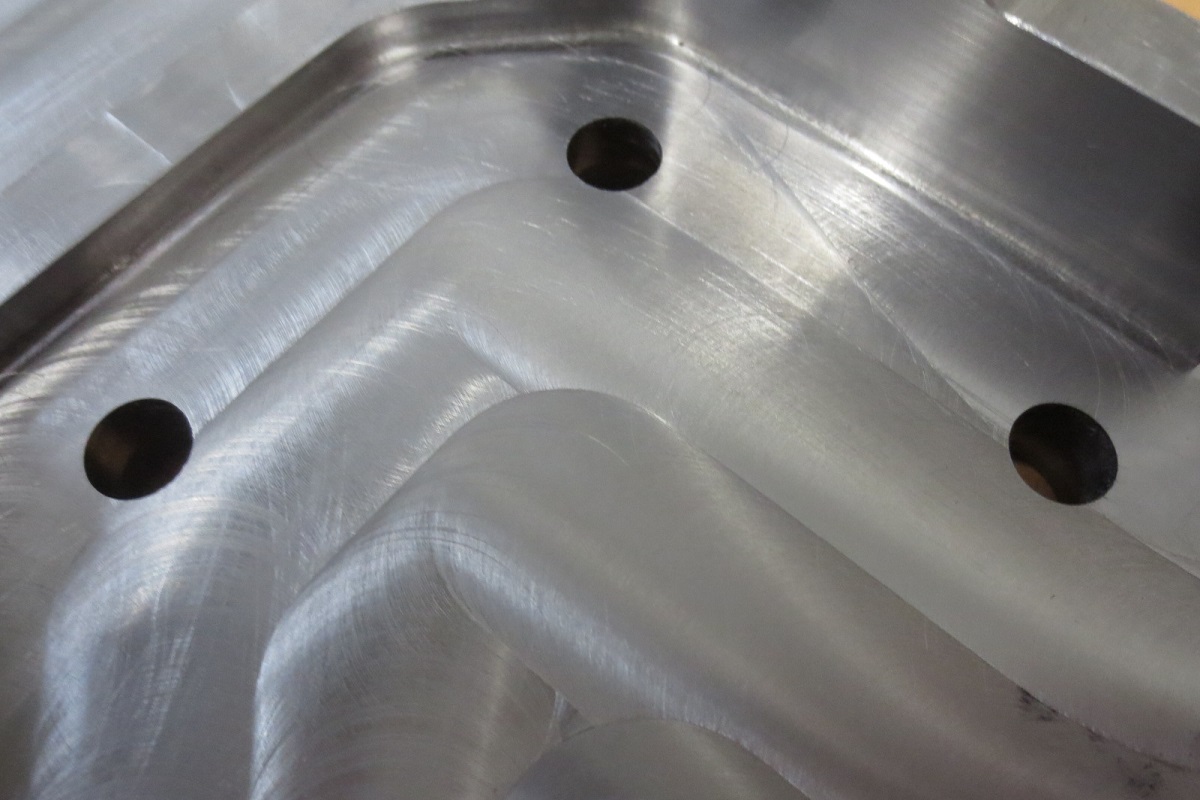

その加工結果が、下方の写真の右側「アフター」になります。

回転数(切削速度「V」)を変えただけで、ここまで面粗度に変化が現れたことは驚愕でした。

S50Cなどの比較的柔らかい材料に対して発生する「ムシレ」はこれで改善できることが、実験・実証できたことは大きな収穫でした。

このことは、社内で共有の情報にしていきます。

適切な工具と、適切な切削条件を探し出すことは簡単ではないと痛感した出来事でした。