3Dモデルを使った三次元測定

加工技術

2019.08.22

当社での金型製作は、3Dモデルを使い、CAMにて加工パスを作り、実際にキャビティ形状を加工することが多い。

加工が終了したら「はい!完了!」では、本当に正しく狙い寸法通りに加工が出来ているのか分からない。

なので、狙った通りに寸法公差内で製作出来ているかを確認するために、三次元測定による寸法確認を行っている。

機械加工が終わった後で、そのまま三次元測定をすると、ときどき寸法公差内で製作出来ていないことがあり、再び工作機械に乗せ直して再加工をする場合がある。

これは非常にロスで、スケジュールが狂ってしまう要因になってしまう。

そこで、機械加工が終了した後で、機械上でどれ位の寸法で加工できているか、寸法公差内で加工が出来ているかを簡易的に「6ポイント」以上測定して、合格品に対して三次元測定を実施することにしている。

キャビティ部の大きさや、キャビティ形状の複雑さによっても異なるが、三次元測定するポイントが、多いときは『600ポイント』程度測定している。

測定をするためのプログラムを作成し、自動測定で行っている。

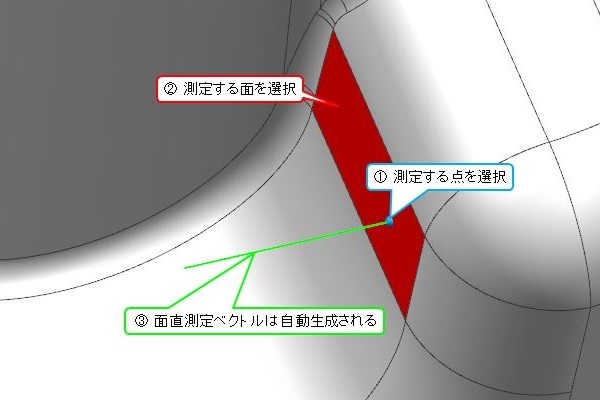

測定プログラムは、3Dモデル上で、測定を行いたい部分にポイントを付けて、そのポイントと測定する面を選択することで、面直測定を実現している。

三次元測定の測定経験値により、仕上げ加工前の残し量はどの程度が適切なのか、どういった場合に寸法が出ないのか、安定した寸法を実現するためにはどういった加工工程で行うのがよいか、使用している切削工具は適切なのか、CAMの設定は適切なのか、などの検証を行いつつ、技術レベルの向上に大きく役立っている。

また、三次元測定の結果と機械上での測定結果の差を確認することもでき、機械の精度に異常が発生し始めても、早期に発見することができる。

実際の三次元測定の測定状況は以下の動画をご覧ください。