大荒取り加工

加工技術

2019.10.03

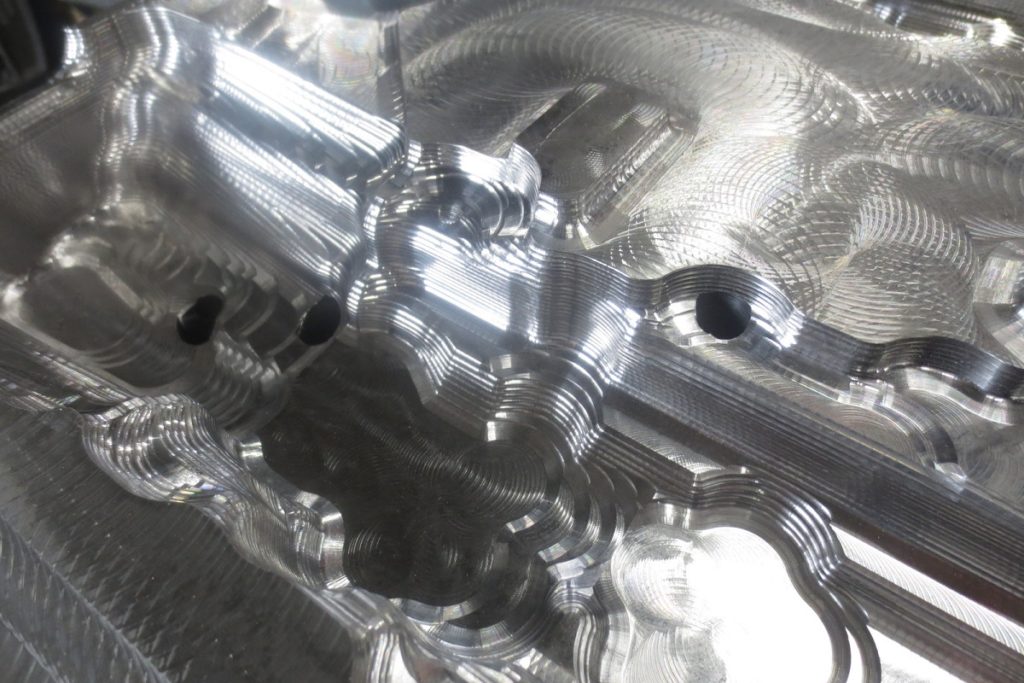

大荒取りとは

マシニングセンターなどを使って、6面体などのブロック材料から、最終仕上がり形状に対し、必要のない余分な肉を削り取っていく過程で、一番初めの切削工具で削り取っていく工程のこと。

ほとんどの場合、等高線加工と呼ばれる、Zピッチを一定にした階段状に残る加工で行われる。

大荒取りに求められること

求められるのは、いかに効率よく余分な肉を削り取っていくかが大切。

効率のよい大荒取加工とは何を基準に考えたらよいかというと、削ったときに排出される切粉の体積を基準に考えるとよい。

以降、 削ったときに排出される切粉の体積 のことを「切粉排出量」と呼ぶことにする。

切粉排出量 =切削送り×XYピッチ量×Zピッチ量

で計算するとよい。

簡単にいえば、切削送りを速くして、大径の切削工具を使って、Zの切込み量(Zピッチ)を大きくすれば、切粉排出量は大きくなる。

大荒取りに適した切削工具

加工対象物によって異なるが、大径工具で刃先交換式の工具がよい。

工具の種類は「高送りラジアス」を使用すると切削送りを飛躍的に上げられるので、切粉排出量に有効に作用する。

当社では、三菱マテリアルの「AJXシリーズ」を使用している。

他の切削工具メーカーからも「高送りラジアス」は発売されていて、それぞれをテスト加工した訳ではないので、お勧めメーカーと断言はできないが、三菱マテリアルのAJXシリーズを使う前のメーカーに比べると断然いいので、継続的に使用をしている。

高い切削送りを可能にする根拠

切粉が薄肉の方が、工具への切削衝撃力が少ないし、切削の発熱も少なくなることで高送りが可能になる。

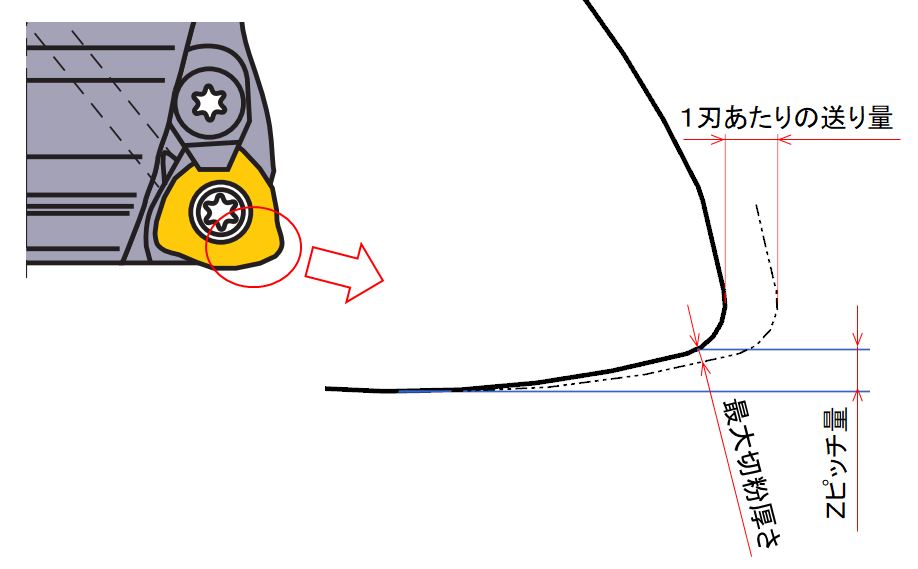

高送りでありながら、切粉が薄くなる理由は以下の図を参照ください。

切削速度(V)を上げずに切削送り(F)だけを上げれば、必然的に1刃あたりの送り量が増える。

通常、1刃あたりの送り量が大きくなると切粉の厚みも大きくなりますが、刃先が傾斜していることで1刃あたりの送り量が大きくなっても、切粉の厚みは薄く削り取られる。

ただし、Zピッチ量が大きくなると切粉の厚みが大きくなるので注意が必要だ。

クーラント

工具寿命は熱の発生量によって大きな影響を及ぼす。

高送りラジアスを使うことで、切粉の厚さが薄くなり、切削熱が切粉に伝わりやすく、工具先端や被削材に熱が残りにくいため、エアーブローで切粉を飛ばすと効果的。

切削液を工具にかけることは、工具刃先で発生した切削熱を急激に冷やしてしまうことになり、刃先に小さなクラック(割れ)を発生しやすくしてしまい、そのクラックから急激に工具刃先の破壊が進行するため、切削液の使用は避ける。

高送りラジアスを使用したときの注意点

CAMの工具設定で、高送りラジアスを使用しするとき、φ50×R3 のように「ラジアス」工具である前提で設定する。

しかし、上方の図を見て分かるように、工具の先端は傾斜しているため、厳密にはラジアスで加工した状態とは異なり、インサートの傾斜部分にCAMでは判断できていない削り残りが発生していることになる。

大荒取りのときはこれで問題はないのだが、次(2番目)の荒取り工具が、CAM上では加工残りがないと判断してパスがカットされてしまい、あるとき突然に想定の加工残りと実際の加工残りの差が大きい状況が発生し、細くてひ弱な工具である場合に破損してしまうことがある。

恥ずかしながら、最近までこの事実に着目できず、工具が破損てしまう原因が分からずに悩んでしまうことがしばしばあったので書き記しておく。