マシニングセンターで穴加工

~センターもみ~

加工技術

2019.08.29

センターもみをする理由

ドリルで穴あけをするをする際、ワーク(被削材)に食いつくときに多かれ少なかれドリルの先端に振れが生じる。

振れたままドリル加工の送りを続けてしまうと穴が曲がってしまったり、真円度の悪いいびつな穴になってしまったりとトラブルの要因になり易い。

これを防ぐため、位置決め用にセンターもみをして、ドリルのガイド的な役割を持たせる。

使用するセンタードリル

当社はでは「NACHI」の「AGスターティングドリル」を使用している。

センターもみをする部分の周辺状況で変更する場合もあるが、 基本はφ8で先端角度が 140゜のものを使用することを標準としている。

このセンタードリルを使用する理由は以下の通り。

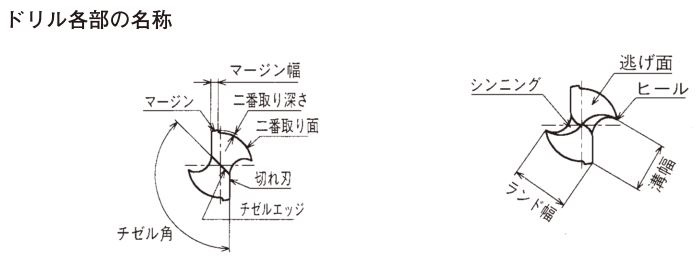

①.センタードリル先端にシンニングが施していないが、チゼルエッジ付きであるため先端強度も高い。また、実際に様々なセンタードリルを試加工してみたところ、この工具が試した中では一番スムーズにセンターもみが出来て、さらに面粗度もきれいだったという実験・実証により採用している。(各部名称は下図参照)

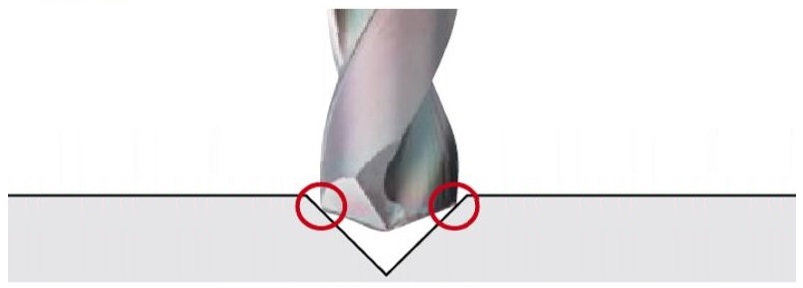

②.先端角度が 140゜である。

当社で標準的に使用しているドリルは 「OSG」 「VPH-GDS」で、先端角度が 130゜なので、この先端角度よりも大きい角度のセンタードリルを使用したい。

また、超硬ドリルの場合は、ドリル先端角度が 140゜なのでこの角度のセンタードリルが適切と考えている。

超硬ドリルのスタブタイプであればセンターもみは必要ないとの考え方もあるが、精度のよいセンターもみをした方が、安定した穴あけ加工が出来ると判断しているため、当社ではセンターもみを行っている。

その他注意点

センタードリルの振れを 0.01㎜ 以下に抑える。

加工時の「回転数」「送り速度」は、ワークの材質によって変更。(硬度が高いほど、回転数、送りを遅くする)

固定サイクルは「G81」ではなく「G82」を使用する。「G82」を使用してドゥエルを設定し、センターもみでしっかりと円錐形状を作っておく。(例:G98G82X-280.Y-10.Z-16.4R-10.P375F42)