ダウンカットとアップカット

加工技術

2019.10.14

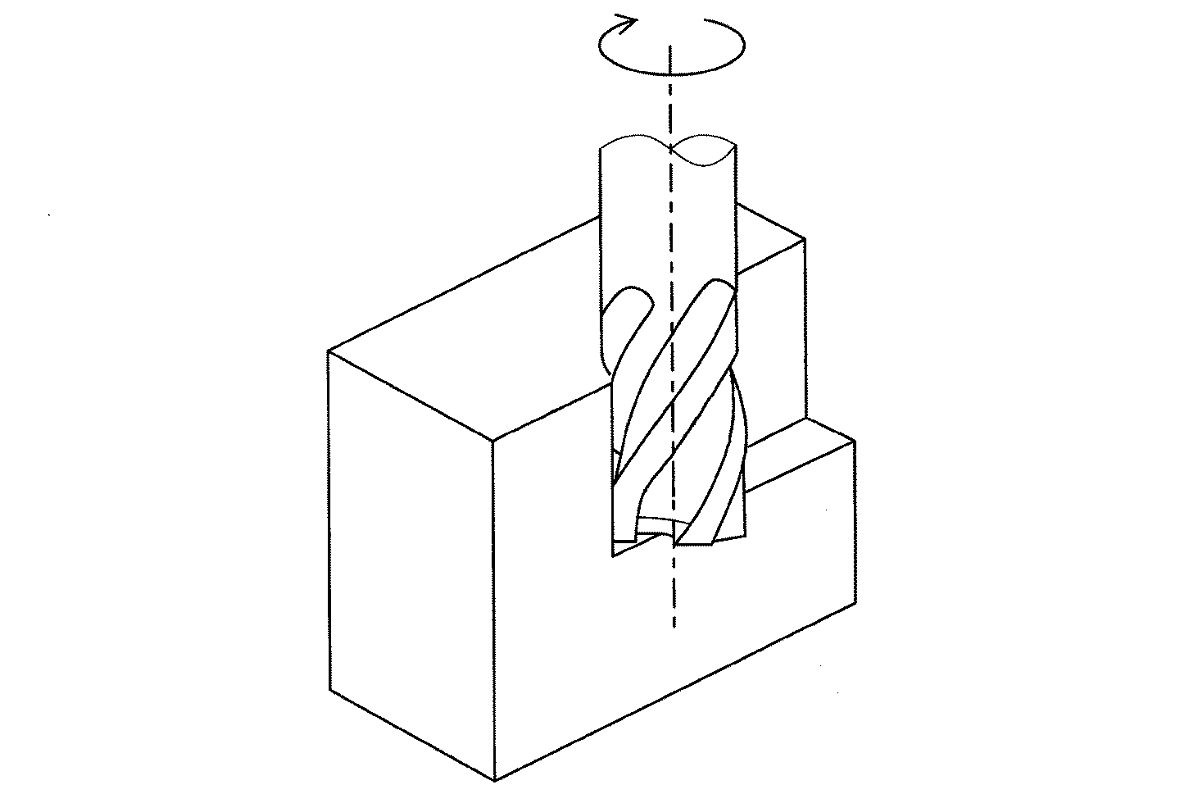

エンドミルなどの切削工具を使って加工をする際に、工具の回転方向と切削方向の関係性で、ダウンカットとアップカットの2種類に分類される。

ダウンカットとアップカットの違いについて

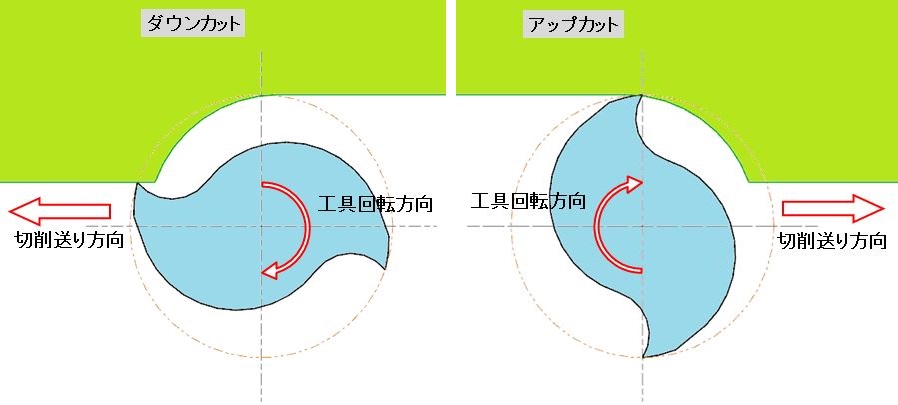

ダウンカットは下向き削り、アップカットは上向き削りと呼ばれ、下図のような工具回転方向と切削送り方向の関係になる。

ダウンカットとアップカットの特徴

ダウンカット(下向き削り)の特徴

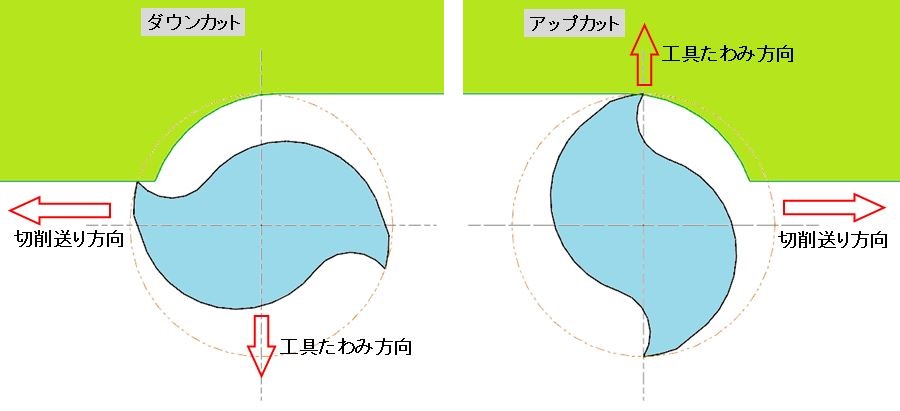

切れ刃の先端がワークに接触した瞬間の切込み量が多い(切粉が厚い)状態になるため、切削工具はワークと反対側にたわもうとする力が働き、ねらった加工寸法よりも削り残った方向になる。

従って「喰い込みにくい」削り方といえる。

はじめに切込み量が多い(切粉が厚い)状態から、切込みが少ない(切粉が薄い)状態に変化するので、切削工具の逃げ面とワークが摩擦しにくい状態になるので、刃先温度は低く工具寿命が短くなりにくい。

切削工具がビビリにくい。

アップカット(上向き削り)の特徴

切れ刃の先端がワークに接触した瞬間の切込み量は理論上「0」で、少しずつ切込み量が多い(切粉が厚い)状態になるため、切削工具はワーク側にたわもうとする力が働き、ねらった加工寸法よりも喰い込む方向になる。

従って「喰い込みやすい」削り方といえる。

はじめの切込み量が「0」に近いとき、切削工具がワークに喰い付く力も「0」に近く、スリップしてワークの表面を滑りながら切り込んでいくので、摩擦が大きい状態になるため、刃先温度は高くなり工具寿命は短くなりやすい。

切削工具がビビリやすい。

ダウンカットとアップカットの使い方

ワークが喰い込む可能性が低く、工具寿命は長く、ビビリが少ないので、基本的にはダウンカットで削る。

ダウンカットで加工しても微少な切削ができず、ねらった寸法に加工出来ないとき、アップカットに変更することで喰い込みやすい方向に力が働き、寸法が出しやすくなる場合もある。