ドリル刃先の研削

加工技術

2020.10.10

当社では、ドリル先端刃先の研削は、再研削メーカーに依頼するものと、自社で研削するものがあります。

今回は、自社で再研削する場合の手法を紹介します。

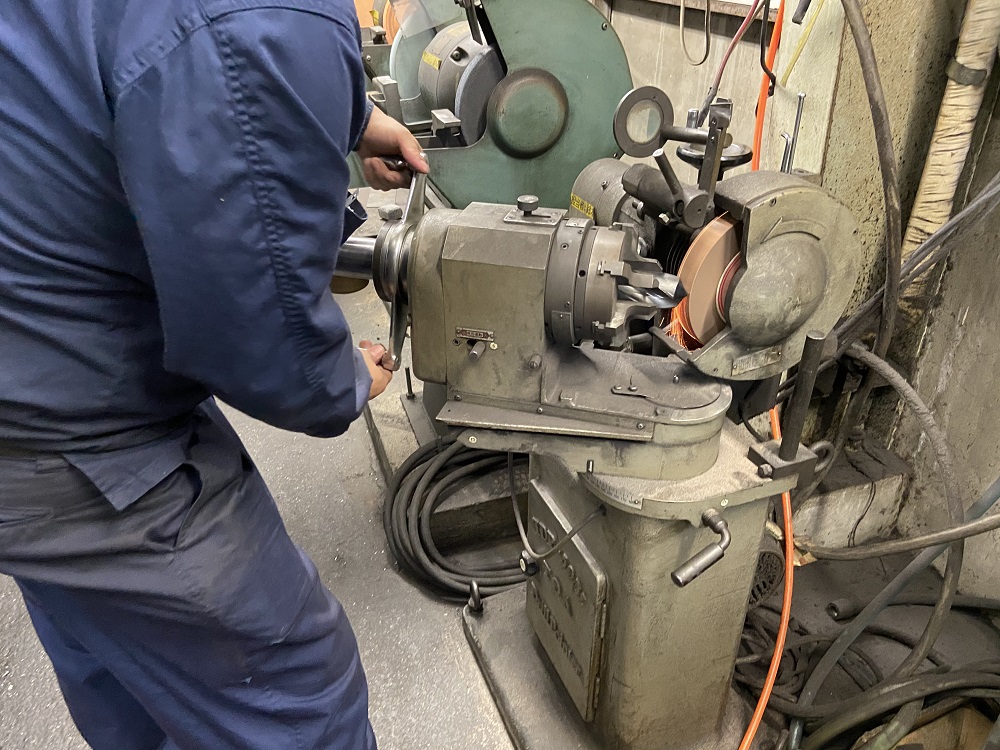

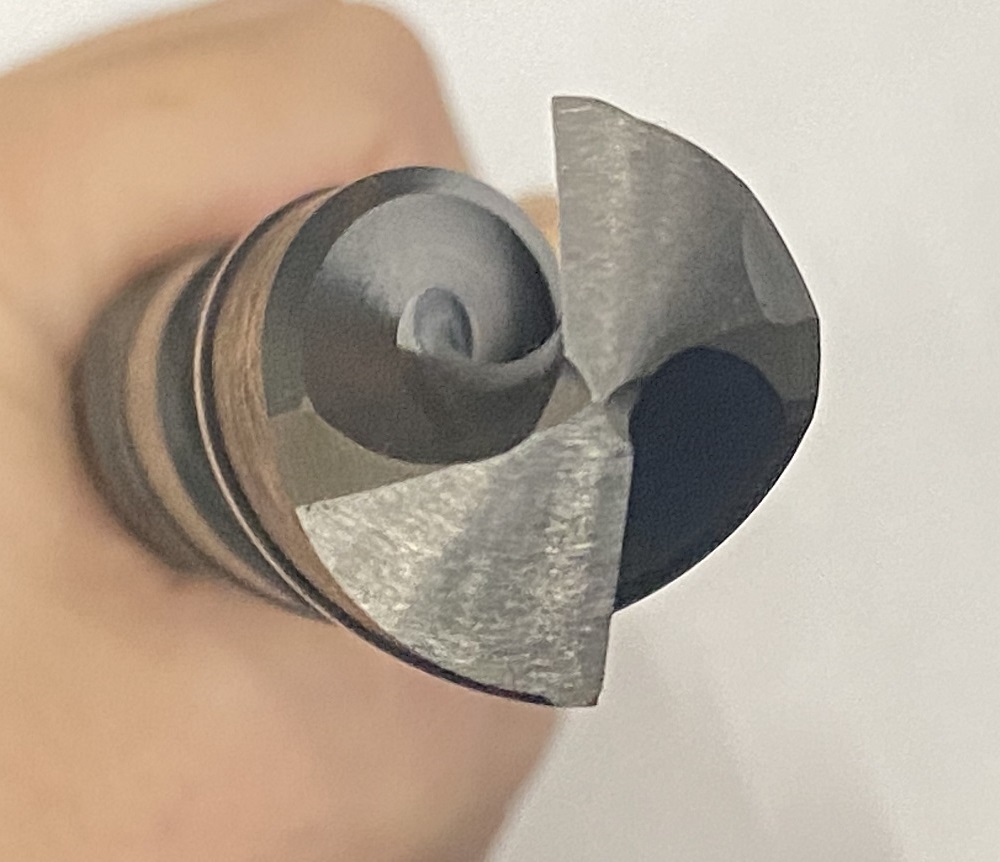

結論から言いますと、ドリルの円錐部の研削はドリル研削盤を使用し、シンニング部分はグラインダーで手研ぎにて行っています。

ドリル研削盤は、東亜機械製作所の『TDP-50M』を使っています。

確か、30年くらい前に導入した設備ですが、最近まではあまり使われることがなく、工場の片隅にポツンと寂しく設置されていましたが、一人の作業者が「ドリルの肩は高さが合っていないと穴精度はでないので、ドリル研削盤でドリルの肩の高さを合わせて穴精度を向上させるべきだ」と提唱し、ドリル研削盤での再研削が標準となるように改善をしてくれました。

ドリル円錐部を手研ぎしていたときは、作業者の熟練度によってドリル研削の出来栄えにムラがありましたし、熟練者でも多少のムラはありましたが、機械加工によってムラがほとんどなくなりました。

このドリル研削盤でもシンニング加工は出来るのですが、現在は手研ぎで行っている理由として、チゼルエッジ(ドリル先端で芯厚部の切れ刃がない負のすくい角部分の邪魔者)部分が残るようにしか研削できない(やり方が間違っているだけなのかもしてないですが)からです。

当社では、マシニングセンターでの穴あけは固定サイクルを使用しています。

本当はマクロを使って、穴あけの挙動を、もっとコントロールしたいのですが、極めて小ロットの部品加工がメインとなる金型製造においては現実的ではないと考えてます。

ドリルは鋼材に穴をあけるための工具でしかないのですが、まだまだ課題はたくさんありますので、加工条件やドリルの挙動方法も含めて、少しでも改善できるように努めていかなければなりません。